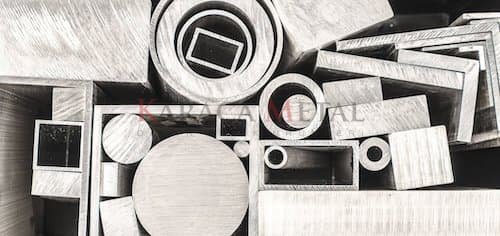

Profil kesim hizmeti; kutu profil, boru profil, köşebent, lama ve çeşitli çelik profillerin istenen boylarda, düzgün kesit kalitesiyle parçaya dönüştürülmesini kapsar. Üretimde parça uyumu, montaj doğruluğu ve ölçü tutarlılığı çoğu zaman “kesim boyu” kadar “kesim yüzeyinin düzgünlüğü” ile de belirlenir. Karaca Demir olarak profil kesim yaklaşımında hedef; ölçü hatasını minimize eden, çapak ve eğrilik riskini kontrol altında tutan, sonraki işlemlere (delme, kaynak, büküm gibi) uygun parçalar elde etmektir.

Profil kesim, sac kesimden farklı olarak kesit geometrisi nedeniyle daha fazla değişken içerir. Profilin iç gerilimi, kesit formu ve et kalınlığı; kesim sırasında sapma, ağız kaçırma veya kesit yüzeyinde bozulma gibi sonuçlara yol açabilir. Bu nedenle profil kesimde doğru yöntem seçimi ve ölçü referansının net belirlenmesi; işin kalitesini doğrudan etkiler.

Profil kesimde tolerans yönetimi, özellikle seri parçalarda ve birleştirme gerektiren işlerde belirleyicidir. Milimetrik sapmalar bile montajda aralık oluşmasına, bağlantı deliklerinin şaşmasına veya parça hizasının bozulmasına neden olabilir. Karaca Demir olarak tolerans beklentisi baştan netleştirildiğinde; kesim planı, ölçüm yöntemi ve kontrol yaklaşımı daha sağlıklı kurgulanır.

Boy kesimlerde tekrarlanabilirlik yalnızca “ölçmek” ile sınırlı değildir. Profilin düzlüğü, kesim noktasında sıkma/bağlama şekli ve kesim sırasında titreşim kontrolü de sonuca etki eder. Özellikle uzun boy profillerde, kesim esnasındaki küçük hareketler bile kesitin açılı çıkmasına neden olabilir. Bu yüzden hedef, hem boyu hem kesit dikliğini birlikte korumaktır.

Kutu profil kesiminde kesit dikliğinin korunması, kaynak ve montaj doğruluğu açısından önem taşır. Boru kesimde ise kesit yüzeyinin düzgün olması; bağlantı ve birleştirmelerde temas alanını doğrudan etkiler. Kesit yüzeyi bozuk olduğunda, birleşim noktalarında boşluklar oluşabilir; bu da ek işçilik ve düzeltme ihtiyacı doğurabilir.

Profil kesimde yöntem seçimi; profil tipi, et kalınlığı, adet ve yüzey beklentisine göre yapılır. Karaca Demir olarak amaç, ihtiyaca uygun yöntemi seçerek ölçü doğruluğu ile verim dengesini korumaktır. Uygulamada sık karşılaşılan yöntemler arasında şerit testere ile kesim, daire testere ile kesim ve otomatik boy kesim çözümleri öne çıkar.

CNC destekli veya otomatik boy kesim çözümleri; özellikle aynı ölçüde tekrarlanan kesimlerde hız ve standardizasyon avantajı sağlar. Buna karşılık, kalın kesitli profillerde veya özel alaşımlarda kesim hızı kadar kesim yüzeyi kalitesi ve takım uygunluğu daha belirleyici hale gelir. Parça üzerinde “sonradan delme/kaynak” gibi işlemler planlanıyorsa, kesim yüzeyinin temizliği ve çapak kontrolü daha kritik bir kriter olur.

Et kalınlığı arttıkça kesim sırasında oluşabilecek çapak ve kesit pürüzlülüğü daha görünür hale gelebilir. İnce et kalınlıklarında ise kesim sırasında profilde deformasyon, ezilme veya sıkma kaynaklı iz oluşma riski daha önemlidir. Karaca Demir olarak profil kesimde hedef, et kalınlığına göre uygun kesim parametresi seçerek kesit kalitesini korumaktır.

Kesim yüzeyi kalitesi, yalnızca estetik bir kriter değildir. Düzgün kesit; kaynak ağzı hazırlığı, temas yüzeyinin oturması ve ölçü doğruluğu açısından işlevsel bir gerekliliktir. Çapak kontrolü yapılmadığında; hem iş güvenliği riskleri artar hem de montaj sırasında parça oturması bozulabilir. Bu nedenle özellikle hassas montaj isteyen uygulamalarda kesim sonrası yüzey kontrolü önemsenmelidir.

Profil kesim hizmetinde korozyon konusu çoğu zaman “malzeme seçiminde” başlar. Kullanım ortamı nemli, kimyasal etkili veya dış ortam koşullarına açıksa; çelik türü ve yüzey durumu daha büyük önem kazanır. Karaca Demir olarak profil kesim talebi değerlendirilirken, profilin kullanım yerinin netleşmesi; doğru malzemeyi seçmek ve uzun vadeli performansı korumak açısından daha isabetli sonuç verir.

Kesim işlemi korozyon dayanımını tek başına belirlemez; ancak kesim yüzeyinde oluşan pürüz, çapak veya mikro hasarlar zamanla korozyon başlangıç noktalarına dönüşebilir. Bu nedenle kesim yüzeyinin temizliği ve uygun son işlem planlaması, malzemenin kullanım ömrünü dolaylı olarak etkileyebilir.

Profil kesim hizmetinde en sık yaşanan sorunlar; toleransın belirtilmemesi, çizim/ölçü referansının net olmaması veya profil tipinin kullanım amacının baştan paylaşılmamasından kaynaklanır. Karaca Demir olarak doğru kesim sonucuna daha hızlı ulaşmak için aşağıdaki bilgilerin baştan netleştirilmesi fayda sağlar:

Bu çerçeve netleştiğinde; hem kalite standardı hem de kontrol kriterleri daha şeffaf şekilde yönetilir.

Profil kesim; makine parçaları, ekipman şase elemanları, metal imalat bileşenleri, endüstriyel sistem parçaları ve seri boy kesim gerektiren işlerde yaygın bir ihtiyaçtır. Özellikle ölçü tekrarlanabilirliği gereken üretimlerde, doğru boy kesim; fireyi azaltır, yeniden işleme ihtiyacını düşürür ve montajda zaman kaybını önler. Karaca Demir olarak hedef, projeye uygun profil kesim çözümünü teknik beklentilere göre şekillendirmektir.

Profil kesim hizmeti talebiniz için profil tipi, et kalınlığı, istenen boy ölçüleri ve varsa teknik çizimi paylaşarak bize ulaşabilirsiniz.